Joint de Tuyauterie Universel GORE® (Style 800)

Une étanchéité fiable, sous faible effort de serrage, sur des brides de différents matériaux, grâce à ce joint entièrement en ePTFE, résistant aux agents chimiques et d'une stabilité dimensionnelle exceptionnelle .

Nous contacter

France

+33 1 56 95 65 65

Afrique du Sud

+27 71 467 7710

Allemagne

+49 89 4612 2215

Australie

+61 2 9473 6800

Brésil

+55 11 5502 7800

Chine

+8621 5172 8299

Corée

+82 2 393 3411

Émirats arabes unis

+971 2 5089444

Espagne

+34 93 4 80 69 00

Etats-Unis

+1 800 523 4673

Hong Kong

+852 2622 9622

Inde

+91 22 67687000

Italie

+39 045 6 20 92 50

Japon

+81 3 6746 2600

Pays-Bas

+31 13 507 47 00

Pologne

+48 22 6 45 15 37

Royaume-Uni

+44 1506 46 01 23

Scandinavie

+46 31 706 78 00

Singapour

+65 6733 2882

Présentation

Le joint de tuyauterie universel GORE (Style 800) assure une étanchéité fiable pour les brides en acier, acier émaillé et SVR (Stratifié Verre Résine), pour tous les produits hautement acides, alcalis et à base de solvants, y compris les applications les plus contraignantes à température élevée et soumises à des cycles thermiques. Un joint unique renforce la sécurité et limite les risques d'immobilisation de la production liés à l’utilisation d’un joint inapproprié. Joint doté d'une excellente adaptabilité, 100 % ePTFE, pour étancher efficacement les surfaces irrégulières.

Qu'elle est la spécificité du joint de tuyauterie universel GORE?

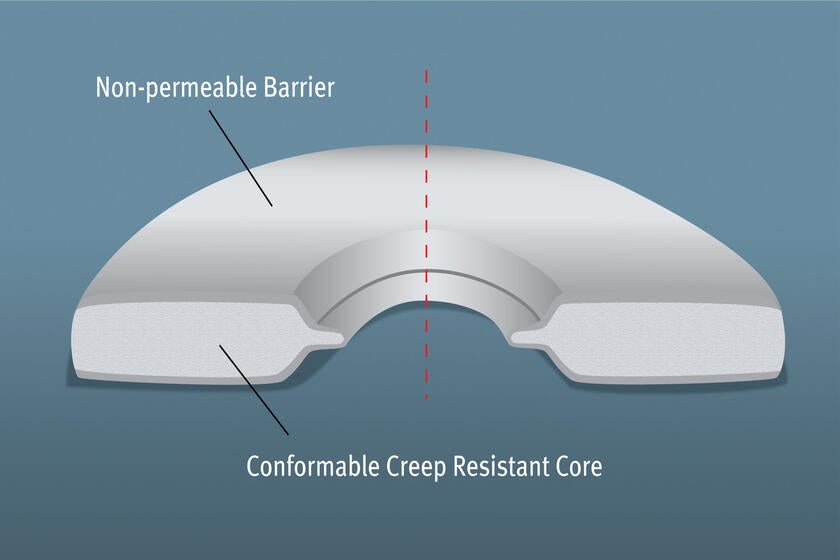

Une technologie brevetée

Le joint de tuyauterie universel GORE (Style 800) offre une combinaison unique de deux éléments de construction brevetés, chacun réalisé en 100 % de PTFE expansé (ePTFE).

Une barrière non perméable recouvre le diamètre intérieur et les faces de la bride, assurant une étanchéité efficace à faible effort de serrage.

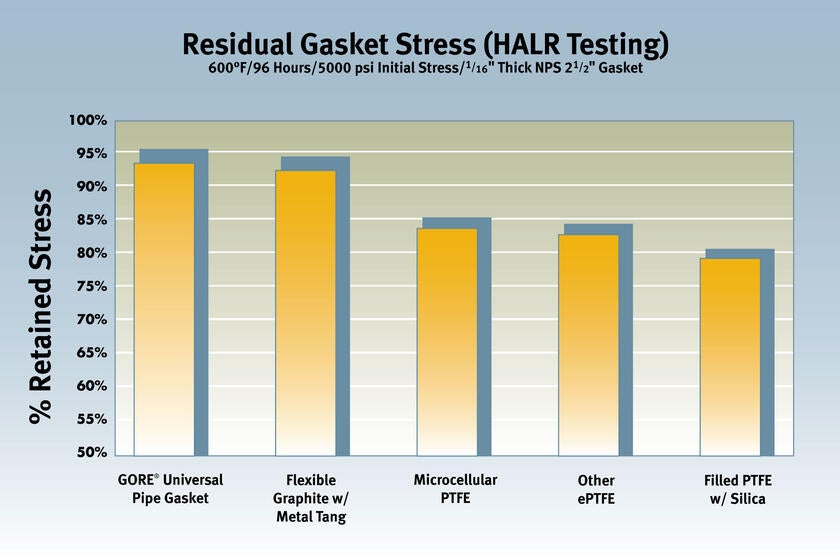

L'intérieur robuste mais doté d'une adaptabilité élevée offre une haute résistance à la relaxation et au fluage à froid.

Étanchéité fiable et durable

Contrairement aux joints classiques en PTFE (chargé ou vierge), les joints en PTFE expansé (ePTFE) sont dotés d'une haute adaptabilité et compensent les imperfections courantes des brides, assurant une étanchéité efficace dans les conditions particulièrement difficiles.

Avec une très grande résistance à la relaxation et au fluage à froid, le joint de tuyauterie universel GORE (Style 800) conserve sa stabilité dimensionnelle lors des cycles thermiques et de pression. L'effort de serrage est maintenu pour une étanchéité fiable et durable.

Un joint, de nombreuses applications

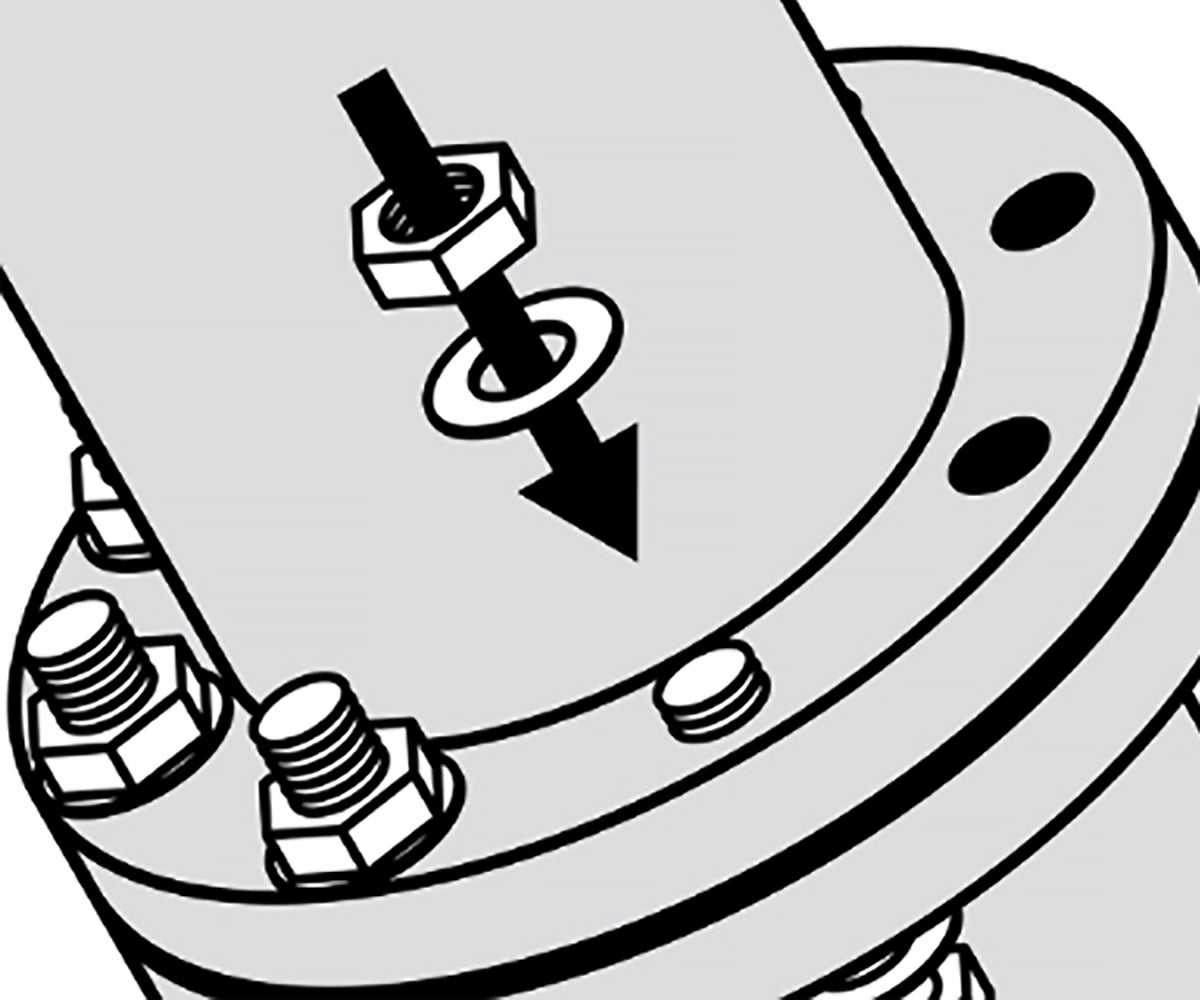

La technologie brevetée du joint de tuyauterie universel GORE (Style 800) permet d'étancher sous faible effort de serrage et convient parfaitement aux tuyauteries SVR (Stratifié Verre Résine) et acier émaillé. Il offre aussi une excellente résistance mécanique pour des performances remarquables dans les systèmes en acier.

Le joint de tuyauterie universel GORE (Style 800) chimiquement inerte assure une étanchéité très efficace pour les systèmes de traitement chimique à base d'alcalis, d'acides et de solvants. Réalisé à 100 % en ePTFE, il est doté d'une résistance chimique à tous les agents (pH 0-14), à l'exception des métaux alcalins en fusion/dissous et du fluor élémentaire.

Le joint de tuyauterie universel GORE (Style 800) assure une étanchéité fiable pour un grand nombre de brides et peut s'utiliser en remplacement de nombreux autres joints. Le joint de tuyauterie universel GORE (Style 800) permet de rationaliser la gestion des commandes et des stocks et de standardiser la sélection et l'installation du joint. Il s'utilise sur différentes brides de tuyauterie et procédés, renforçant ainsi la sécurité et limitant les risques d'immobilisation de la production liés à l'utilisation d'un joint inapproprié.

Spécifications techniques

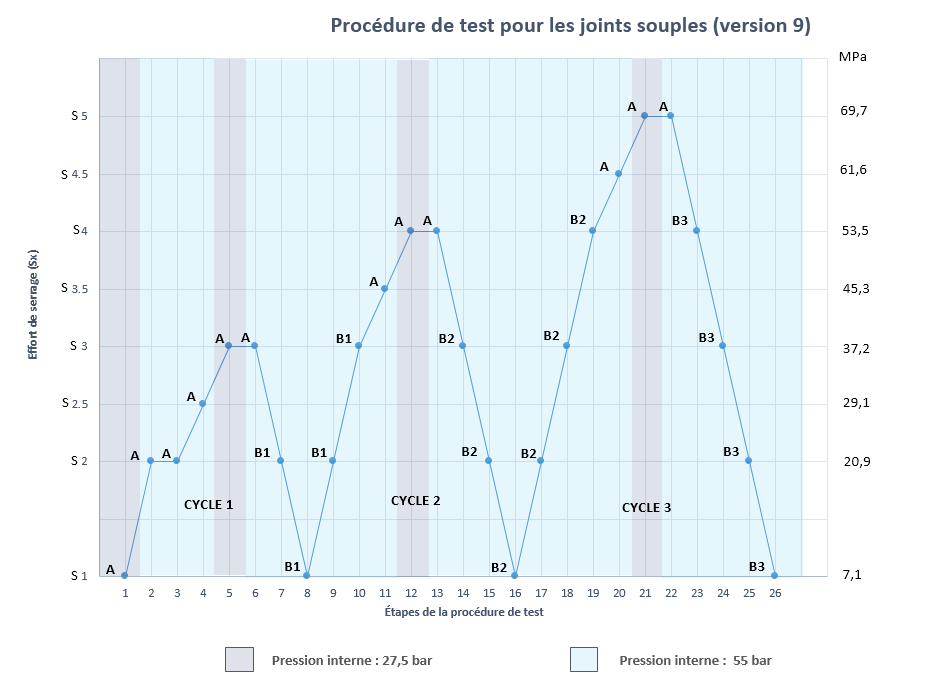

Données de tests

Critères de réalisation d'un joint

Informations relatives aux certifications et aux applications

Infothèque

Data Sheet: GORE® Universal Pipe Gasket (Style 800)

Data Sheets, 341.95 KB

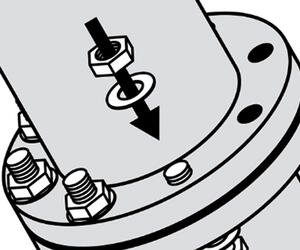

Guide d'installation: Joint de tuyauterie universel GORE® (Style 800)

Instructions d‘installation

Voir toutes les infos sur le joint de tuyauterie universel GORE

Joint de Tuyauterie Universel GORE® (Style 800) non imprimé est conforme aux exigences de la directive 21CFR de la FDA des États-Unis et de la directive EC 1935/2004 de l'Union européenne concernant le contact alimentaire. La déclaration de conformité est disponible sur demande.

Suivre Joint de Tuyauterie Universel GORE® (Style 800)